Renzo Emili

Il rumore di stridore generato dai tram, anche delle più recenti generazioni, è un vero e proprio tallone di Achille per questa modalità di trasporto, da annoverarsi come la sua più significativa e rilevante “qualità negativa” che, non ha torto, è cavalcata da tutti i detrattori del tram.

Questo fenomeno infatti solleva, spesso a ragione, le proteste degli abitanti limitrofi ai tratti di linea più critici ed è incompatibile con l’inserimento del tram nei tortuosi percorsi all’interno dei centri storici e relative isole pedonali.

A quanto detto si aggiunga che lo stridore comporta l’usura dei binari e delle ruote e quindi la necessità di più ricorrenti interventi di ricostruzione e sostituzione con i relativi oneri economici e disagi per la città.

Questo fenomeno è anche alla base delle riserve verso il tram che hanno mostrato molti Amministratori delle città italiane, e che, di fatto, ha fortemente rallentato il processo di reintroduzione del tram in Italia rispetto a quanto fatto nel resto dell'Europa e del Mondo.

Questo fenomeno infatti solleva, spesso a ragione, le proteste degli abitanti limitrofi ai tratti di linea più critici ed è incompatibile con l’inserimento del tram nei tortuosi percorsi all’interno dei centri storici e relative isole pedonali.

A quanto detto si aggiunga che lo stridore comporta l’usura dei binari e delle ruote e quindi la necessità di più ricorrenti interventi di ricostruzione e sostituzione con i relativi oneri economici e disagi per la città.

Questo fenomeno è anche alla base delle riserve verso il tram che hanno mostrato molti Amministratori delle città italiane, e che, di fatto, ha fortemente rallentato il processo di reintroduzione del tram in Italia rispetto a quanto fatto nel resto dell'Europa e del Mondo.

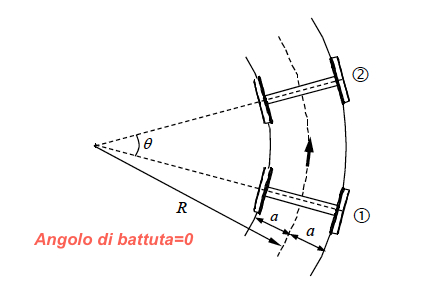

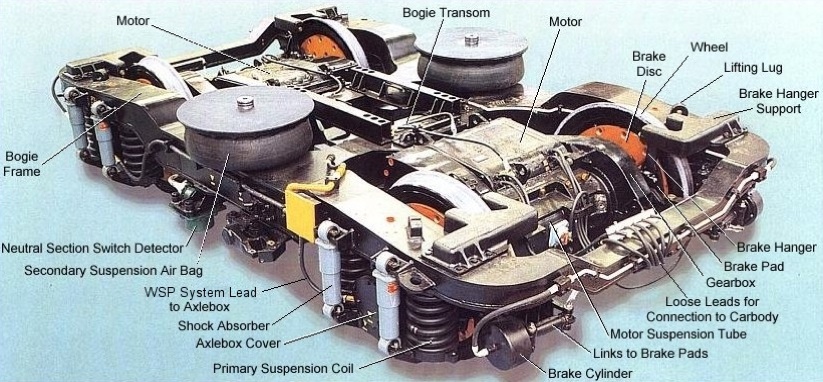

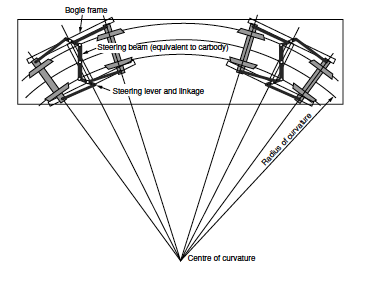

Fig. 2 Iscrizione in curva di un carrello tradizionale

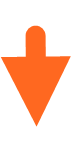

Fig. 3 Iscrizione in curva di un carrello a ruote sterzanti

Un carrello tranviario silenzioso per portare il tram nel centro storico delle Città.

Un'Utopia?

Un'Utopia?

Un Carrello sterzante per il tram del futuro

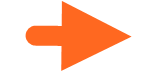

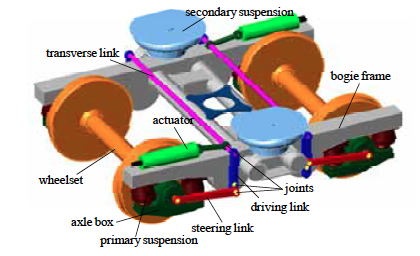

In fig.1 si può osservare la complessità del carrello motore di un moderno rotabile tranviario le cui ruote sono connesse al telaio con il tradizionale sistema a boccole, sospensioni primarie a molla e relativi ammortizzatori.

Un carrello di questo tipo quando percorre curve molto strette (che nel centro storico di una città italiana può raggiungere non di rado raggi di 18-15 m) è soggetto allo slittamento laterale della superficie del cerchione rispetto alla testa della rotaia (oltre che allo strisciamento del bordino sulla controrotaia) e quindi al possibile innesco del fastidiosissimo stridore.

Un carrello di questo tipo quando percorre curve molto strette (che nel centro storico di una città italiana può raggiungere non di rado raggi di 18-15 m) è soggetto allo slittamento laterale della superficie del cerchione rispetto alla testa della rotaia (oltre che allo strisciamento del bordino sulla controrotaia) e quindi al possibile innesco del fastidiosissimo stridore.

Fig.1 Carrello motore di un moderno rotabile tranviario, per la descrizione dei particolari fare clik su seguente Link: http://www.railway-technical.com/bogie1.shtml

Sull'origine del fenomeno dello stridore in curva si veda quanto esposto nello specifico capitolo di questo sito “stridore (squealing noise)”.

In buona sostanza l’origine del fenomeno risiede nell’entità dell’angolo di battuta che si verifica in curva fra la ruota anteriore esterna ed il binario esterno, significativo dell’entità del “travesamento” del carrello rispetto al binario nei quattro punti di contatto ruota rotaia.

Tanto più alto sarà il valore dell’angolo di battuta tanto più elevata sarà l’entità dello strisciamento laterale (lateral displacemen) delle ruote rispetto al binario e pertanto della possibilità di innesco dello “stick -slip loop” tra le superfici in contatto di ruota e rotaia e quindi della loro messa in risonanza acustica (vedere fig. 2 del citato capitolo “stridore (squealing noise)”.

In buona sostanza l’origine del fenomeno risiede nell’entità dell’angolo di battuta che si verifica in curva fra la ruota anteriore esterna ed il binario esterno, significativo dell’entità del “travesamento” del carrello rispetto al binario nei quattro punti di contatto ruota rotaia.

Tanto più alto sarà il valore dell’angolo di battuta tanto più elevata sarà l’entità dello strisciamento laterale (lateral displacemen) delle ruote rispetto al binario e pertanto della possibilità di innesco dello “stick -slip loop” tra le superfici in contatto di ruota e rotaia e quindi della loro messa in risonanza acustica (vedere fig. 2 del citato capitolo “stridore (squealing noise)”.

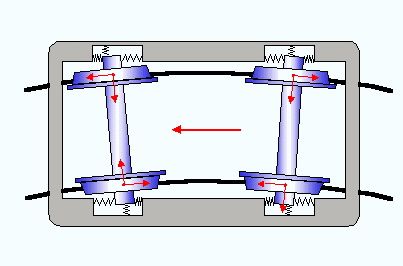

Fig.4 Schema di principio di un carrello sterzante

Al rumore generato da detto fenomeno si aggiunge naturalmente quello determinato dallo strisciamento dei bordini delle ruote sulle controrotaie di cui sono dotate le tipiche rotaie a “gola” tranviarie. (nonché, nel caso di ruote interconnesse con assile, il possibile strisciamento longitudinale delle ruote situate sul binario interno a causa della differenza del raggio dei due binari interno ed esterno curva).

Per Autori ed approfondimento fare clik sul link: http://link.springer.com/article/10.1007%2Fs12206-010-0341-4?LI=true#page-1

Fig.5- schema carrello sterzante con meccanismi attuatori

Fig.5- schema carrello sterzante con meccanismi attuatori

Questi fenomeni possono essere contrastati operando sui seguenti fattori:

1) Diminuire il coefficiente di attrito dinamico tra i materiali in contatto tra ruota e rotaia;

2) Provvedere le ruote di tamponature in grado di modificarne la loro frequenza di risonanza portandola a valori più elevati del “lateral creep”;

3) Adottare in curva rotaie con scanalatura maggiorata (al fine di evitare lo strisciamento del bordino sulla controrotaia);

4) Adottare ruote di diametro contenuto, nonché carrelli con passo contenuto, per favorire l’iscrizione in curva del carrello;

5) Adottare carrelli sterzanti (con sterzata attiva o passiva) in grado di ridurre l’angolo di battuta in curva ed evitare lo strisciamento del bordino sulla controrotaia (vedi Figg.4,5 e 6);

1) Diminuire il coefficiente di attrito dinamico tra i materiali in contatto tra ruota e rotaia;

2) Provvedere le ruote di tamponature in grado di modificarne la loro frequenza di risonanza portandola a valori più elevati del “lateral creep”;

3) Adottare in curva rotaie con scanalatura maggiorata (al fine di evitare lo strisciamento del bordino sulla controrotaia);

4) Adottare ruote di diametro contenuto, nonché carrelli con passo contenuto, per favorire l’iscrizione in curva del carrello;

5) Adottare carrelli sterzanti (con sterzata attiva o passiva) in grado di ridurre l’angolo di battuta in curva ed evitare lo strisciamento del bordino sulla controrotaia (vedi Figg.4,5 e 6);

Link: http://www.railway-technical.com/whlbog.shtml

Fig.6- Schema sterzatura a variazione di

rigidità della sospensione primaria.

Fig.6- Schema sterzatura a variazione di

rigidità della sospensione primaria.

In pratica potrebbe essere sufficiente adottare un meccanismo di sterzaggio delle ruote; di tipo attivo, se realizzato con un sistema di attuatori comandati ad esempio da un computer, di tipo passivo se utilizzanti le forze d’inerzia che si manifestano durante la marcia.

Nello schema di fig.4 è raffigurato a titolo di esempio un carrello sterzante ottenuto dalla suddivisione del telai in due sezioni opportunamente vincolate.

Le forze che il bordino della ruota esercita su rotaie e controrotaie per effetto della curva, che in un carrello rigido tradizionale possono assumere valori normalmente compresi tra i 10.000 e 20.000 N, nel caso teorico sopra illustrato nelle figure 2 e 3 sono praticamente azzerate.

In questo citato caso le ruote del carrello si trovano in una condizione di puro rotolamento e quindi anche l’usura di ruote e rotaie è molto ridotta, con i conseguenti vantaggi sia economici, sia di minore disagio per la città dovendo più di rado aprire cantieri in pieno centro urbano.

Nello schema di fig.4 è raffigurato a titolo di esempio un carrello sterzante ottenuto dalla suddivisione del telai in due sezioni opportunamente vincolate.

Le forze che il bordino della ruota esercita su rotaie e controrotaie per effetto della curva, che in un carrello rigido tradizionale possono assumere valori normalmente compresi tra i 10.000 e 20.000 N, nel caso teorico sopra illustrato nelle figure 2 e 3 sono praticamente azzerate.

In questo citato caso le ruote del carrello si trovano in una condizione di puro rotolamento e quindi anche l’usura di ruote e rotaie è molto ridotta, con i conseguenti vantaggi sia economici, sia di minore disagio per la città dovendo più di rado aprire cantieri in pieno centro urbano.

Per la ricerca di soluzioni efficaci sotto il profilo operativo ci si può certamente avvalere in via preliminare della simulazione su modellistica computerizzata.

Tuttavia soltanto una ricerca di tipo sperimentale svolta su modelli in scala ridotta e in full scale può dare risposte poi praticabili sul piano industriale e commerciale.

Riguardo le applicazioni pratiche si ricorda l'esperienza di Zurigo dove fu studiato un tram innovativo (denominato “Cobra” per significare la sua attesa capacità di iscriversi e muoversi con silenziosa rapidità nelle strette curve del centro cittadino) prodotto in sei esemplari da un Consorzio di imprese costituito da SIG, ABB e Schindler e ordinati dalla Azienda dei trasporti Pubblici di Zurigo (VBZ).

Questi sei tram hanno circolato in Zurigo tra il 2001 e il 2002, invero con molte problematiche che indussero poi VBZ a toglierli dal servizio.

Il progetto “Cobra” fu poi abbandonato anche per effetto di una serie di fusioni e trasformazioni societarie terminate con l’acquisizione in parte da Alstom ed in parte da Bombardier delle società che formavano l’originario Consorzio .

Nel 2003 la VBZ di Zurico sottoscrisse con il nuovo Consorzio formato da Alstom e Bombardier un contratto per la fornitura di 68 tram a pianale interamente ribassato, da progettarsi con carrelli sterzanti (radial steering).

A seguito della estensione del contratto di ulteriori 14 unità ed il ricondizionamento dei 6 prototipi “Cobra” tra il 2001 ed il 2010 sono stati consegnati a VBZ n°88 vetture, in parte derivate dall’originario progetto “Cobra” (Vedi Fig. 7).

Tuttavia soltanto una ricerca di tipo sperimentale svolta su modelli in scala ridotta e in full scale può dare risposte poi praticabili sul piano industriale e commerciale.

Riguardo le applicazioni pratiche si ricorda l'esperienza di Zurigo dove fu studiato un tram innovativo (denominato “Cobra” per significare la sua attesa capacità di iscriversi e muoversi con silenziosa rapidità nelle strette curve del centro cittadino) prodotto in sei esemplari da un Consorzio di imprese costituito da SIG, ABB e Schindler e ordinati dalla Azienda dei trasporti Pubblici di Zurigo (VBZ).

Questi sei tram hanno circolato in Zurigo tra il 2001 e il 2002, invero con molte problematiche che indussero poi VBZ a toglierli dal servizio.

Il progetto “Cobra” fu poi abbandonato anche per effetto di una serie di fusioni e trasformazioni societarie terminate con l’acquisizione in parte da Alstom ed in parte da Bombardier delle società che formavano l’originario Consorzio .

Nel 2003 la VBZ di Zurico sottoscrisse con il nuovo Consorzio formato da Alstom e Bombardier un contratto per la fornitura di 68 tram a pianale interamente ribassato, da progettarsi con carrelli sterzanti (radial steering).

A seguito della estensione del contratto di ulteriori 14 unità ed il ricondizionamento dei 6 prototipi “Cobra” tra il 2001 ed il 2010 sono stati consegnati a VBZ n°88 vetture, in parte derivate dall’originario progetto “Cobra” (Vedi Fig. 7).

Fig. 7 Il nuovo tram di Zurigo succedaneo del “Cobra”

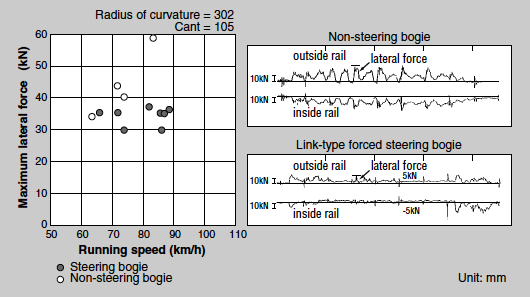

Altra rilevante applicazione si registra sui treni espressi giapponesi “Hokkadio Serie 283 DMU” (vedi foto 10,11,12) che utilizzano un carrello autosterzante del tipo rappresentato in Fig.8, il cui meccanismo aziona anche il basculamento delle casse.

Questo permette una riduzione drastica delle forze laterali che il bordino esercita sulla rotaia pari alla metà ed oltre (fino anche ad un terzo) rispetto a quelle che si manifestano in un carrello non sterzante (confrontare con i grafici di fig.9).

Questo permette una riduzione drastica delle forze laterali che il bordino esercita sulla rotaia pari alla metà ed oltre (fino anche ad un terzo) rispetto a quelle che si manifestano in un carrello non sterzante (confrontare con i grafici di fig.9).

Fig.8: Alignment of Link-Type Forced Steering Bogie on Curved Section

Fonte: Japan Railway & Transport Review 18. Dicembre 1998

Fonte: Japan Railway & Transport Review 18. Dicembre 1998

Fig.9:Confronto fra le forze laterali esercitate sulla rotaia da un carrello non sterzante e uno sterzante.

Fonte: Japan Railway & Transport Review 18. Dicembre 1998

Fonte: Japan Railway & Transport Review 18. Dicembre 1998

Fig. 10

Fig. 11

Fig. 10

Fig. 12

Riguardo le problematiche connesse ai carrelli tranviari sterzanti si ritiene che l’innovativo approccio progettuale consentito dalla “meccatronica” possa definitivamente affermare questa tecnologia anche in campo tranviario.

La meccatronica è una tecnica progettuale sistemistica in cui i diversi aspetti meccanici, elettrotecnici, elettronici ed informatici di un macchina sono considerati contemporaneamente e non in maniera sequenziale e separata secondo gli schemi di progettazione tradizionale.

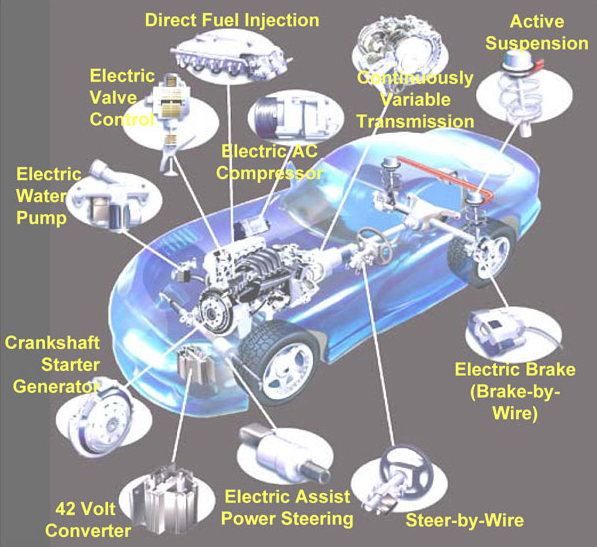

Tale approccio è divenuto oramai usuale nei settori automobilistico, aeronautico e spaziale.

La meccatronica è una tecnica progettuale sistemistica in cui i diversi aspetti meccanici, elettrotecnici, elettronici ed informatici di un macchina sono considerati contemporaneamente e non in maniera sequenziale e separata secondo gli schemi di progettazione tradizionale.

Tale approccio è divenuto oramai usuale nei settori automobilistico, aeronautico e spaziale.

Con l’avvento di treni aventi velocità di 250-350 Km/h questo approccio è divenuto indispensabile anche in campo ferroviario per le necessità del continuo monitoraggio della funzionalità e sicurezza dei diversi componenti del convoglio e quindi anche dello stato dei singoli carrelli.

Anche un carrello tranviario con le sue specifiche necessità di sterzaggio delle ruote in funzione della curvatura delle rotaie e del controllo di stabilità potrebbe essere progettato con questo criterio.

Infatti dall’inizio della storia delle ferrovie (1800) la progettazione dei rotabili è stata di esclusiva competenza dei progettisti meccanici. Questa situazione si è protratta sostanzialmente in epoca moderna fino all’invenzione dei controlli elettronici e dei controlli di retroazione (feed-back).

Il progressivo sviluppo dell’elettronica e dell’informatica in termini di trasduttori, attuatori, sensori, computer e software ha iniziato a modificare questo quadro rendendo possibili decisivi miglioramenti del materiale rotabile in termini di prestazioni, sicurezza ed efficienza energetica.

Di conseguenza anche la progettazione di carrelli ferroviari di nuova generazione, che in principio si è manifestata con la semplice aggiunta di componentistica elettronica alle soluzioni meccaniche tradizionali, è ora oggetto di ricerca per una innovativa impostazione sistemistica.

Secondo detto indirizzo si sta facendo strada una visione completamente nuova in cui i tradizioni complessivi meccanici di sospensione primaria e secondaria, la motorizzazione di trazione e i dispositivi di frenatura vengono riconsiderati secondo concetti meccatronici che comportano la fusione della componentistica meccanica con quella elettronica quali: sensori, trasduttori ed attuatori, ecc.

In particolare la ricerca è concentrata su nuove soluzioni per le sospensioni primarie che, ad esempio, attraverso attuatori di controllo della loro rigidezza in funzione delle curve da affrontare, consentano un adeguato sterzaggio delle ruote riducendo usure e rumori, pur preservando la stabilità di marcia (vedi schema di Fig.6).

Sulle sospensioni secondarie si opera invece per il miglioramento del pendolamento trasversale di cassa allo scopo di aumentare la velocità dei treni sulle linee tradizionali.

Anche un carrello tranviario con le sue specifiche necessità di sterzaggio delle ruote in funzione della curvatura delle rotaie e del controllo di stabilità potrebbe essere progettato con questo criterio.

Infatti dall’inizio della storia delle ferrovie (1800) la progettazione dei rotabili è stata di esclusiva competenza dei progettisti meccanici. Questa situazione si è protratta sostanzialmente in epoca moderna fino all’invenzione dei controlli elettronici e dei controlli di retroazione (feed-back).

Il progressivo sviluppo dell’elettronica e dell’informatica in termini di trasduttori, attuatori, sensori, computer e software ha iniziato a modificare questo quadro rendendo possibili decisivi miglioramenti del materiale rotabile in termini di prestazioni, sicurezza ed efficienza energetica.

Di conseguenza anche la progettazione di carrelli ferroviari di nuova generazione, che in principio si è manifestata con la semplice aggiunta di componentistica elettronica alle soluzioni meccaniche tradizionali, è ora oggetto di ricerca per una innovativa impostazione sistemistica.

Secondo detto indirizzo si sta facendo strada una visione completamente nuova in cui i tradizioni complessivi meccanici di sospensione primaria e secondaria, la motorizzazione di trazione e i dispositivi di frenatura vengono riconsiderati secondo concetti meccatronici che comportano la fusione della componentistica meccanica con quella elettronica quali: sensori, trasduttori ed attuatori, ecc.

In particolare la ricerca è concentrata su nuove soluzioni per le sospensioni primarie che, ad esempio, attraverso attuatori di controllo della loro rigidezza in funzione delle curve da affrontare, consentano un adeguato sterzaggio delle ruote riducendo usure e rumori, pur preservando la stabilità di marcia (vedi schema di Fig.6).

Sulle sospensioni secondarie si opera invece per il miglioramento del pendolamento trasversale di cassa allo scopo di aumentare la velocità dei treni sulle linee tradizionali.

Per novità commerciali sull'evoluzione della piattaforma meccatronica carrelli ferrotranviari si veda capitolo News. Per accedere cliccare

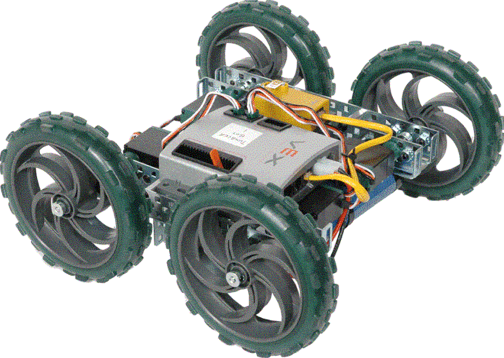

Fig.13- esempio di applicazione meccatronica per lo studio sperimentale in scala ridotta di un telaio automobilistico. Gran parte dei collegamenti tra organi meccanici sono sostituiti da collegamenti wire tra sensori, trasduttori ed attuatori elettroidraulici. Il tutto con l’obiettivo di ridurre al massimo le masse meccaniche, alleggerire il meccanismo e ridurre i costi di costruzione ed esercizio. La presenza di un computer provvisto di adeguato software interconnesso con la rete di sensori ed attuatori consente di conferire al meccanismo fattori di intelligenza informatica di ausilio per il suo impiego ottimale sotto il profilo della sicurezza e dell’efficienza energetica.

Fig.14- Esempio di applicazione della meccatronica ad un’automobile moderna (si noti l’eliminazione di tutti i collegamenti meccanici con esclusione della trazione, sostituiti da collegamenti wire ). La stessa tecnica è utilizzata in campo aeronautico per la movimentazione dei flaps e del timone degli aerei (un tempo azionati per mezzo di funi).